当社の強み

技術紹介

設計から塗装・組立まで、

優れた技術を

ワンストップで

提供

しています。

精密板金にはその前後工程に切削、塗装、組立等がありますが、他社では

それらを外注するのが一般的です。

当社は、コスト低減とリードタイム短縮のためこれらを内製し、

製品をワンストップで提供しています。

- 板 材

-

材質 加工範囲板厚 鉄 0.3mm~25mm ステンレス 0.1mm~12mm アルミ 0.5mm~10mm 銅・真鍮 0.5mm~6mm

- 銅 材

-

形状 最大外径 丸材 φ260mm 角材 300mm×260mm

- 切 削

-

基本最大ワーク φ700mm×高さ500mm

-

展開

製品の最終的な

品質を確保し、

後工程のことも見越して、

部品を平面化する。お客様からいただく3Dないし2Dの図面から実際の製品をつくるために、パーツごとに一枚の板に落とし込みます。この作業が展開です。完成した製品の品質を確保するにはパーツをどう分けるべきか、また組立の際に行う溶接工程や歩留まりも見越して、いかに効率的に展開できるかに当社の技術力とノウハウが詰まっています。

機種 台数 スペック CAD/CAM 2D 9 総オペレーター数9名で、常時4〜5名が

月間200〜400件の新規品に対応CAD/CAM 3D 4 -

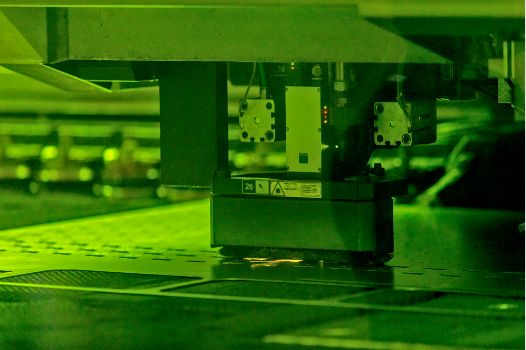

切断

製品ごとに異なるさまざまな大きさ・材質の材料を

自動で取り込み、24時間無人で加工トルンプTrulaser3030Fiberなど、大型の切断機を4台備えています。自動機の脇には、さまざまな大きさ・材質の材料を格納した棚があり、機械は加工する製品ごとに必要な材料を自動で取り込んで、人が関わることなく24時間体制で加工できるシステムを構築しています。

機種 台数 スペック パンチレーザー複合機 3 最大加工サイズ:1500mm×3000mm

成形加工可能板厚9mmレーザー加工機 1 最大加工サイズ:1500mm×3000mm -

切削

製品に必要な切削部品は内製して、納期の短縮やコスト優位を実現

切削加工は切削工具類を用いて金属から対象物を削り出す加工方法です。当社は精密板金メーカーであり、金属板を加工するのが仕事ですが、最終製品にする過程で切削部品が必要になることがあります。そこで自社で5軸マシニングセンタ等を有し、切削工程を自社に取り込むことで、時間や外注費などのコストを吸収しています。

機種 台数 スペック 5軸制御マシニングセンタ 1 加工サイズ:φ700mm〜高さ500mm NC旋盤 3 最大加工サイズ:φ300mm NC旋盤バーフィーダー対応

(材料自動送り装置)1 加工材料サイズ:16mm〜40mm -

曲げ

NC機を自在に操り

ロール曲げなど難易度の高い加工も難なくこなしますたとえば、 射出成形機などで使われるパイプで、規格品にはない径の製品が必要な場合、板金で加工する必要があります。いわゆるロール曲げという加工ですが、NC機があれば誰でもできるというわけではなく、設備を使いこなすために豊富な知識とノウハウが必要な難易度が高い加工です。当社はこのロール曲げも得意とします。

機種 台数 スペック ロボットベンダー 2 最大加工サイズ:1000mm×800mm 〜20kg NCプレスブレーキ 7 最大加工サイズ:3000mm 加圧〜130t ロールベンダー 8 最大加工サイズ:t6×2600mm

ハナ曲げ機能有。円錐曲げ対応 -

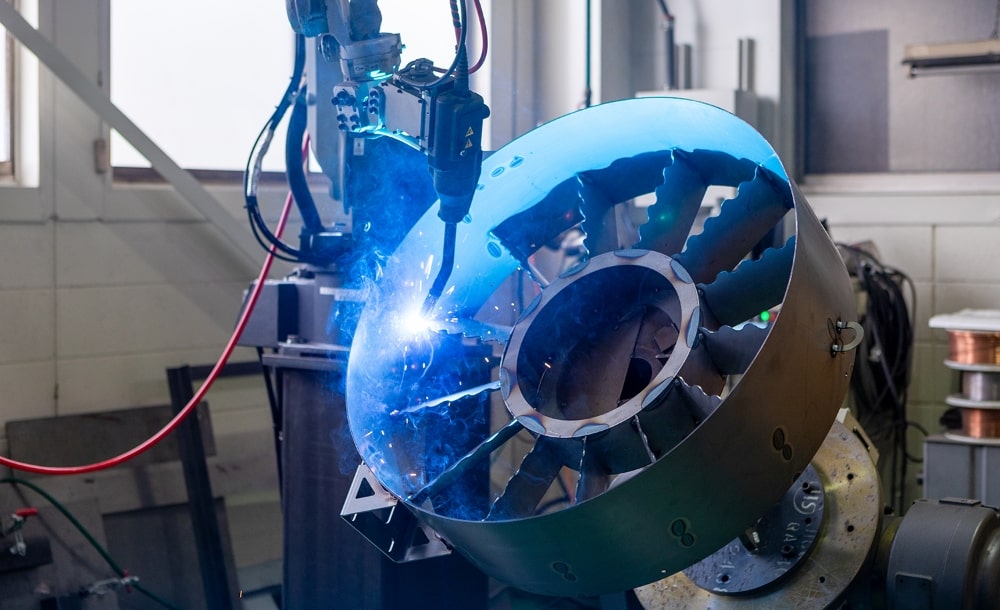

溶接

機械設備と熟練職人の

腕の組み合わせで鉄以外の

溶接にも幅広く対応アルミや銅、真鍮といった金属の溶接は、引き合いが多いにも関わらず、引き受ける板金メーカーは多くありません。熱伝導率が高く溶接が難しいうえ、原料の値段が高価だからです。当社ではトルンプTruDisk YAGレーザー溶接システムなど優れた機械設備と、素材の性質を知り尽くした熟練職人の腕の組み合わせで、 鉄以外の金属や高張力鋼板の溶接にも幅広く対応します。

機種 台数 スペック レーザー溶接ロボット 1 フィラーワイヤ対応 レーザー溶接ハンディ 2 半自動溶接ロボット 15 ご要望に応じて、多種多様な形状の加工に対応 半自動溶接機 31 ティグ溶接機 21 -

塗装

自社で大型製品の塗装も可能で、

パーカーライジングも備える鉄の板は素材のままだと錆びるため、最終製品にするまでにどこかで塗装する必要があります。 塗装工程を外注する精密板金メーカーが多いなか、当社はワンストップなものづくりをお客様に提供するため、 大型無塵焼き付け炉を有し、 大型製品も高品質の塗装を施すことが可能です。またパーカーライジングによる前処理や粉体塗装にも対応します。

機種 台数 スペック パーカーライジング処理設備 1 処理槽サイズ:1500mm×1500mm×1500mm 塗装ライン 2 幅2900mm×高さ2800mm×長さ3800mm -

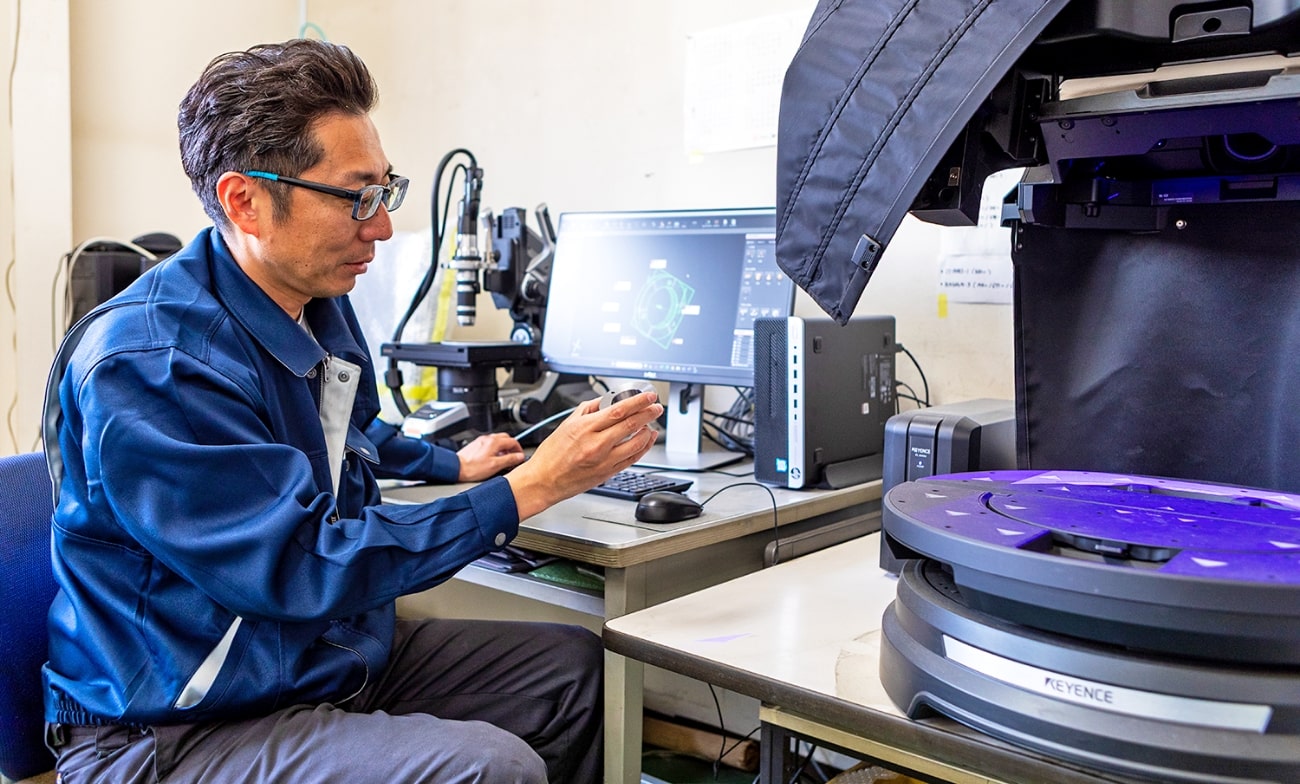

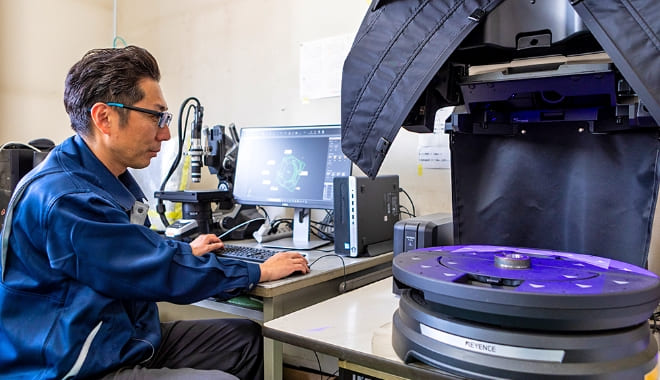

検査

製品の最終的な

品質を確保し、

後工程のことも見越して、

部品を平面化する。お客様からいただく3Dないし2Dの図面から実際の製品をつくるために、パーツごとに一枚の板に落とし込みます。この作業が展開です。完成した製品の品質を確保するにはパーツをどう分けるべきか、また組立の際に行う溶接工程や歩留まりも見越して、いかに効率的に展開できるかに当社の技術力とノウハウが詰まっています。

当社のソリューション

-

加工品目一例

- マシニング加工(5軸)

- その他大型機械部品加工(3,000×2,000まで)

- アルミ切削加工

- NCフライス加工

- NC旋盤加工

- 汎用フライス加工

- 汎用旋盤加工

- 平面研削加工

- タッピング加工

- 試作加工

-

対応素材一例

- アルミ合金

- アルミ鋳物

- 鉄(ハイテン鋼、炭素鋼、調質鋼)

- 銅

- 真鍮

- ステンレス

部品製造のフロー

当社の製品は、産業機器・通信機器・

医療機器・自動車部品など、幅広い分野で活用されています。

お客様の要望に応じて、高品質な部品製造を実現します。

- 高精度な加工技術で、要求仕様を忠実に再現

- レーザー・プレス・曲げ・溶接を一貫対応

- 品質管理体制の強化で安定した製品を提供

-

受注・設計

- お客様の要望をヒアリングし、製品の仕様・材質・寸法・精度などを決定

- CAD/CAMを使用して設計・図面作成

- 必要に応じて試作を行い、設計を最適化

-

材料調達・準備

- 図面に基づき、適切な金属板材を選定・調達

- 加工前に、材料の品質検査・寸法確認を実施

-

板金加工

(切断・穴あけ・曲げ)

- レーザー加工・タレットパンチプレスを用いて板材を切断

- 必要に応じて穴あけ・タップ加工を実施

- ベンダー加工(曲げ)で立体形状に成形

-

溶接・組立

- TIG溶接・MIG溶接・スポット溶接などを駆使し、部品を接合

- 歪みを最小限に抑えながら、精密な仕上がりを確保

- 必要に応じてリベットやボルトによる組立

-

仕上げ・表面処理・組立

- バリ取り・研磨を行い、滑らかな表面に仕上げ

- 塗装・メッキ・アルマイト処理などで耐久性・防錆性を向上

- お客様のご要求に応じた組立まで

-

検査・品質管理

- 寸法測定・外観検査・強度試験などを実施

- ISO9001基準に基づいた品質管理体制で厳格にチェック

-

梱包・出荷

- 製品の傷や変形を防ぐため、適切に梱包

- 指定の納期・配送方法でお客様へ納品